|

SCADA

(Supervisory Control And Data Acquisition)

este cel mai modern instrument utilizat

pentru supravegherea proceselor industriale.

Un soft special instalat in calculator,

prin intermediul unor echipamente locale

(automate programabile PLC), va aduce un

proces tehnologic, oricat de complex, pe

ecranul calculatorului.

Progresele substantiale inregistrate în

acest domeniu au facut ca sistemele SCADA

sa fie folosite in cele mai diverse domenii,

de la metalurgie, chimie si energetica,

pana la domeniul nuclear.

Arhitectura

Un sistem SCADA este alcatuit din doua

componente hardware principale:

Server (unul

sau mai multe)

Acesta este conectat la elementele de camp

(proces) prin intermediul automatelor programabile

(PLC). Serverul este responsabil pentru

toate datele culese din proces (realizeaza

si baza de date, asigura comunicatia cu

PLC-urile din proces);

Client (Viewer)

.

Este legat in retea cu serverul, utilizeaza

datele din acesta si asigura comunicarea

cu operatorul uman. Poate lipsi la sistemele

mici (serverul indeplineste si functia de

viewer).

Serverele sunt conectate la automatele

programabile printr-o gama foarte larga

de drivere de comunicatie (sute de drivere

care asigura legatura practic cu toate PLC-urile

de la firmele cunoscute). Un singur server

poate comunica simultan cu mai multe protocoale.

Se pot dezvolta si drivere de comunicatie

noi.

Serverele si viewer-ele sunt legate in

retea (Ethernet). Tehnologia Web adoptata

permite acum vizualizarea unui proces si

prin mediul Internet.

Ce va asigura

SCADA?

- CONTROL

– puteti citi si scrie/modifica

orice parametru din proces (cu parola);

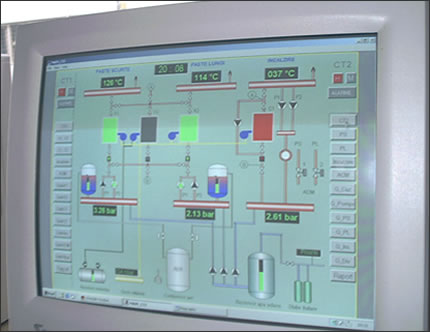

- VIZUALIZARE

- ecrane grafice, scheme sinoptice;

- GESTIONAREA ALARMELOR

– sunt catalogate pe nivele de prioritate.

Pot fi confirmate, sterse, arhivate, modificate.

Se poate de exemplu trimite automat un

e-mail predefinit la aparitia unei anumite

alarme;

- BAZA DE DATE

– cel mai performant server de baze

de date, Microsoft

SQL Server. Permite accesul multiplu

on-line la baza de date din server;

- ACTION CALENDAR

– permite definirea si executarea

unor actiuni functie de timp (calendar);

- RECIPES

– permite crearea incarcarea in

/ din PLC a unor grupuri de setari de

puncte (retete, de exemplu);

- REPORT MANAGER,

permite crearea si generarea de rapoarte

bazate pe marimile din proces;

- GRAFICE (TRENDS)

- o multitudine de facilitati,

bazate pe tehnologia ActiveX:

- multiple grafice in acelasi ecran;

- numar nelimitat de linii in acelasi

grafic;

- culori, fonturi, stiluri, legende

configurabile;

- reprezentari de date in timp real

sau din baza de date;

- grafice functie de timp sau grafice

de tipul XY.

Construit dupa arhitectura CLIENT

– SERVER, pornind de la un

simplu calculator, acest sistem poate fi

extins, de la un simplu punct (nod), la

o retea complexa cu care se pot monitoriza

procese industriale de dimensiuni oricat

de mari.

Avantaje

- Controlul functional deplin al procesului

monitorizat;

- Cresterea sensibila a productivitatii;

- Siguranta, robustete, eforturi si cheltuieli

minime de exploatare;

- Suport tehnic continuu asigurat de

catre furnizor.

|